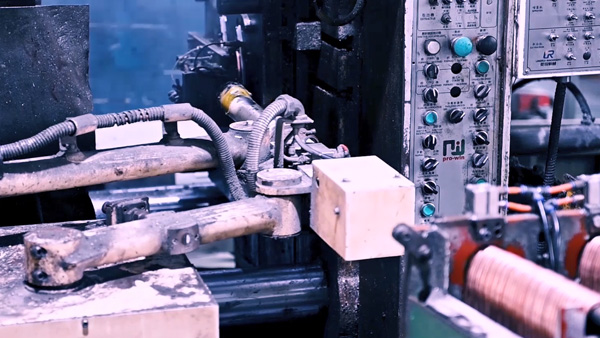

在镁合金压铸过程中,会因为各种因素导致出现缺陷,包括内部缺陷和外部缺陷。今天汉涛小编给大家说说镁合金压铸常见的外部缺陷及解决方法。

1、汤痕: 模具温度太低,溶汤温度偏低时,或充填时间过长,有时离型剂的涂布量太多,往往都会产生汤痕,铸件表面有浅浅细纹发生,原因是射出时,初流入的熔汤在接触到模具表面造成冷却而凝固,在充填完之前,后续熔汤所带来的热量无法把先前所凝固部份再溶解而引起,或者汤在流动的途中即已经引起凝固现象,汤痕的深度很浅的话,对于机械的强度是不至于发生问题,但是若制品要再经过电镀或涂装的话,会引发表面抛光工时太多,甚至烤漆后表面起泡等等问题,是不可不防的。

改善流痕的对策:

(1)汤痕发生处的模温有否在200℃以上,一定要用心去对应,(若无,则追加溢流井,或加大溢流井,或模温油管追加,甚至追加电热器);(2)熔汤温度再加高;(3)充填时间缩短,即提高射出杆的速度;(4)铸造的循环时间加快;(5)离型剂种类变更,或涂布方法、量、位置的改变(离型剂太多会使模温下降);(6)汤口变更。

上述这些方法但必须组合搭配方可生效,特别是肉厚1mm左右的薄件,制品表面积太大,则必须选用大(号)一点的压铸机,或大(号)一点的射出杆柱塞头(因为可以缩短充填时间)。

2、冷接纹:溶汤温度,模具温度太低,铸造压力,射出杆速度不足则易发生此现象,溶汤在模腔内流动时会有热量损失,还有汤的先头部会有氧化膜产生,在最后合流点的地方却无法充分的熔合而凝固,深一点的话也有可能直贯成品的内部,甚至会有空洞产生冷接纹。

改善冷接纹对策:模具温度,汤昇温高,射出速,射出压昇高,在方案方面加汤口断面积,喷流的合流处追加溢流井,或移动汤口位置,及适当的摆放逃气道等等。

3、烧付:模具局部的遇热现象引起,模具与熔汤发生了溶着现象,特别易发生在成形的小孔。还有汤口的正冲部也常发生,或是模具倒勾处。

对策有: 降低局部模温,加强离型剂喷涂,抛光模具。

4、麻面: 有三种可能:(1)模具腐蚀发生龟裂纹路。造成制品表面如哈密瓜细纹的外观缺陷; (2)模具表面脏污,如离型剂残渣附着在模面就会发生;(3)模具表面残留氧化物,即溶汤附着模具上。

对策:(1)去除脏污; (2)模具推顺。

5、缩陷:原因是镁合金压铸模具表面局部的过热,过热部分的凝固较慢,由于体积减少造成表面膜被往过热的内部拉伸,造成表面有凹陷,缩陷最常见在肉厚局部过厚的地方。

对策:改善过热部份的冷却,制品形状要检讨,特别是断面肉厚的变化不能太大,方案方面就是汤口形状,位置等的变更。

东莞汉涛金属制造有限公司拥有30000m²生产基地,70多年压铸经验,30多年五金喷涂经验,集模具车间,压铸车间,后处理车间,CNC精加工车间,表面处理车间,成品组装车间六大智能化车间为一体,为客户提供从模具设计、模具制作、压铸成型、CNC机加工、表面处理和全检组装一站式全方位服务。